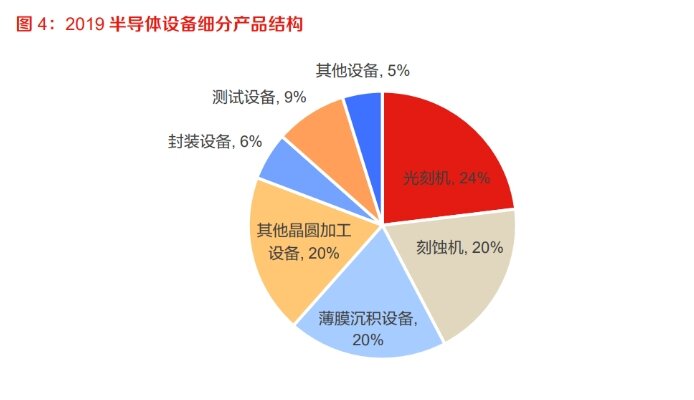

在半导体制造设备中,光刻机、刻蚀机、薄膜沉积设备是三大主要的设备,根据 SEMI 测算数据,光刻机、刻蚀机、薄膜沉积设备分别约占半导体设备市场的24%、20%和20%。

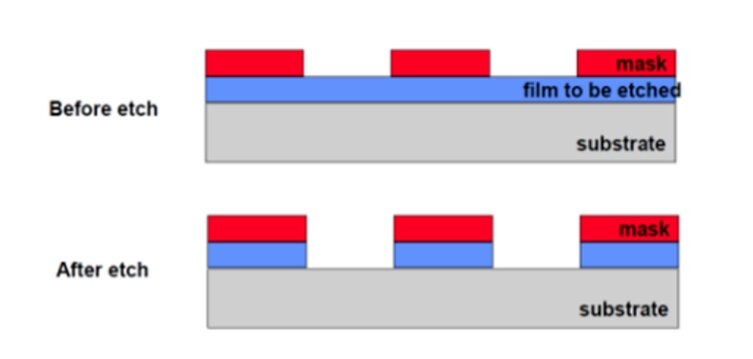

刻蚀是利用化学或物理方法有选择地从硅片表面去除不需要的材料的过程,目标是在涂胶的硅片上正确地复制掩模图形。

一、半导体刻蚀工艺

刻蚀是用化学或物理方法对衬底表面或表面覆盖薄膜进行选择性腐蚀或剥离的过程,进而形成光刻定义的电路图形。

刻蚀的基本目标是在涂胶的硅片上正确的复制掩模图形,有图形的光刻胶层在刻蚀中不受到腐蚀源显著的侵蚀,这层掩蔽膜用来在刻蚀中保护硅片上的特殊区域而选择性地刻蚀掉未被光刻胶保护的区域。

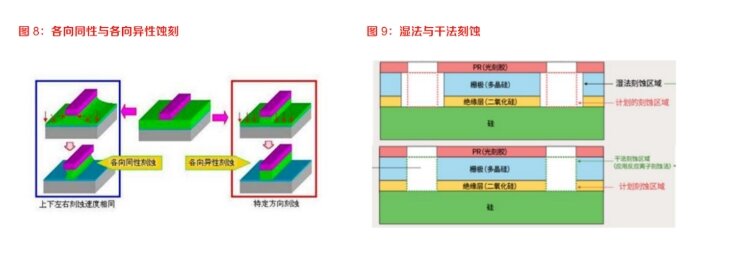

(一)不同的刻蚀工艺:干法刻蚀、湿法刻蚀

干法刻蚀主要利用反应气体与等离子体进行刻蚀,利用等离子体与表面薄膜反应,形成挥发性物质,或者直接轰击薄膜表面使之被腐蚀的工艺。干法刻蚀可以在某一特定方向上进行切割,使得实现理想中纳米(nm)级的超精细图案轮廓。

湿法刻蚀工艺主要是将被刻蚀材料浸泡在腐蚀液内进行腐蚀,该刻蚀方法会导致材料的横向纵向同时腐蚀,会导致一定的线宽损失。目前来看,干法刻蚀在半导体刻蚀中占据绝对主流地位,市场占比约90%。

简单来说,干法刻蚀就像用刀刻,“刀”可以是反应气体、等离子体等,因此可以精准的刻蚀出图案。湿法刻蚀就像用腐蚀性液体刻,不光能腐蚀光刻胶未覆盖的区域,而且会横向腐蚀光刻胶覆盖下材料的侧面,导致线宽损失,对刻蚀的精准度也有影响,因此主流工艺还是用干法刻蚀。

(二)不同的刻蚀材料:介质刻蚀、硅刻蚀、金属刻蚀

金属刻蚀主要是在金属层上去除铝、钨或铜层,以在逐级叠加的芯片结构中生成互联导线图形;硅刻蚀(包括多晶硅)应用于需要去除硅的场合,如刻蚀多晶硅晶体管栅、硅槽电容;介质刻蚀是用于介质材料的刻蚀,如二氧化硅。铜互连发展使得金属刻蚀萎缩,介质刻蚀份额扩大,2020年介质刻蚀设备份额超40%。

(三)干法刻蚀的不同方式:化学反应、物理去除、化学物理混合

1、物理性刻蚀,又称离子束溅射刻蚀,原理是使带能粒子在强电场下加速,这些带能粒子通过溅射刻蚀作用去除未被保护的硅片表面材料。

2、化学性刻蚀,又称等离子体刻蚀,纯化学刻蚀作用中,通过等离子体产生的自由基和反应原子与硅片表面的物质发生化学反应达到刻蚀的效果,可以得到较好的刻蚀选择性和较高的刻蚀速率。

3、物理化学性刻蚀,即反应离子刻蚀,利用离子能量来使被刻蚀层的表面形成容易刻蚀的损伤层和促进化学反应,具有各向异性强的优势,是超大规模集成电路工艺中很有发展前景的一种刻蚀方法。

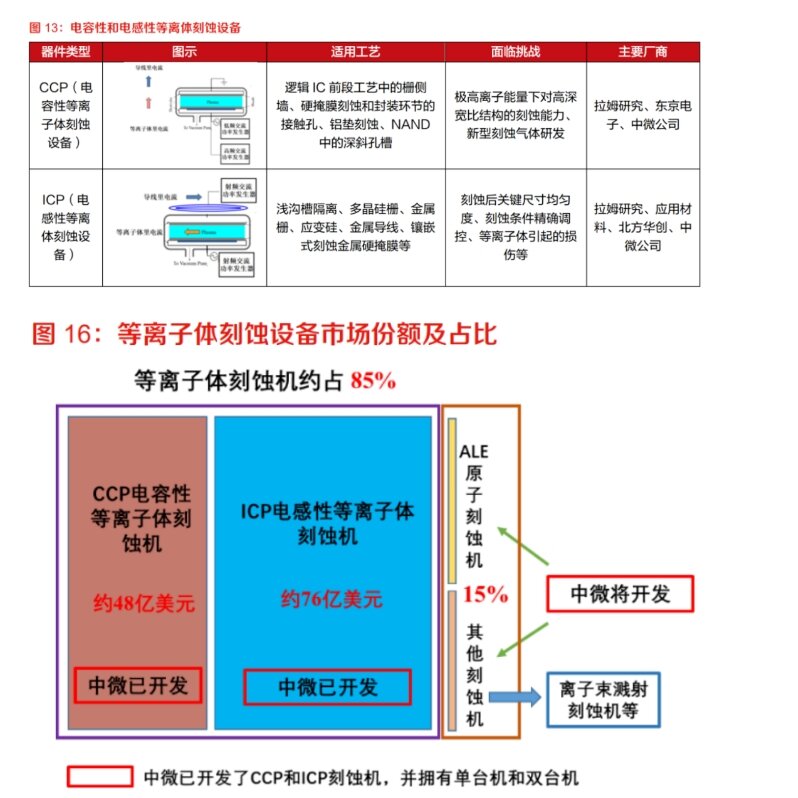

(四)等离子刻蚀中的不同设备:ICP、CCP

目前等离子刻蚀是晶圆制造中使用的主要刻蚀方法,电容性等离子刻蚀(CCP)和电感性等离子刻蚀(ICP)是两种常用的等离子刻蚀方法。

CCP 刻蚀的原理是将施加在极板上的射频或直流电源通过电容耦合的方式在反应腔内形成等离子体,主要用于刻蚀氧化物、氮化物等硬度高、需要高能量离子反应刻蚀的介质材料。

ICP 刻蚀的原理是将射频电源的能量经由电感线圈,以磁场耦合的形式进入反应腔内部,从而产生等离子体并用于刻蚀,主要用于刻蚀单晶硅、多晶硅等材料。

原子层刻蚀(ALE)能够精确控制刻蚀深度,成为未来技术升级趋势。原子层刻蚀(ALE)是指通过一系列的自限制反应去除单个原子层,不会触及和破坏底层以及周围材料的先进半导体生产工艺。

二、半导体刻蚀设备竞争格局

(一)海外公司主导

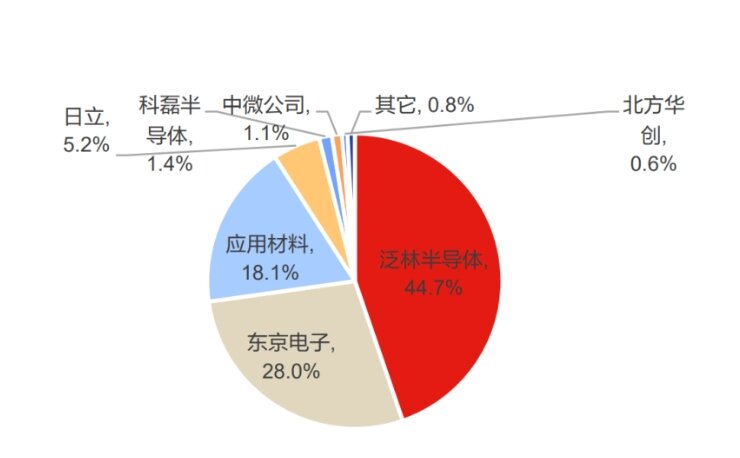

半导体刻蚀设备市场主要由美日厂商主导。半导体刻蚀设备领域长期由海外龙头垄断,根据中商情报网统计,全球刻蚀企业前三大分别是泛林半导体(Lam Research)、东京电子(TEL)、应用材料(AMAT),全球市占率合计 91%,其中泛林半导体以45%的市场份额遥遥领先,东京电子和应用材料则分别占据 28%和18%的市场份额。

(二)国内公司

国产刻蚀设备自给率不足两成,代表公司有中微公司、北方华创、屹唐股份。制程上中微公司5nm介质刻蚀设备已打入台积电,较为领先;北方华创65-28nm硅刻蚀机和金属刻蚀机都有涉猎。

(三)下游采购

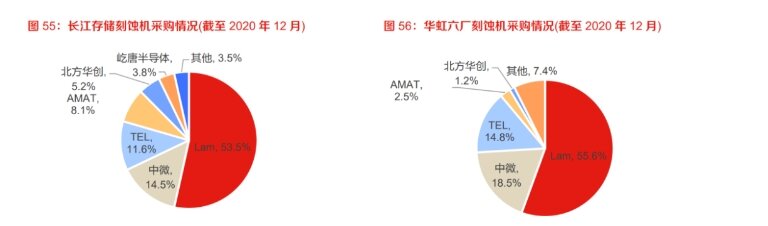

国内的芯片大厂采购主要以进口为主,国产刻蚀设备中中标量较高的亦是中微半导体、北方华创、屹唐半导体三家。

三、相关标的

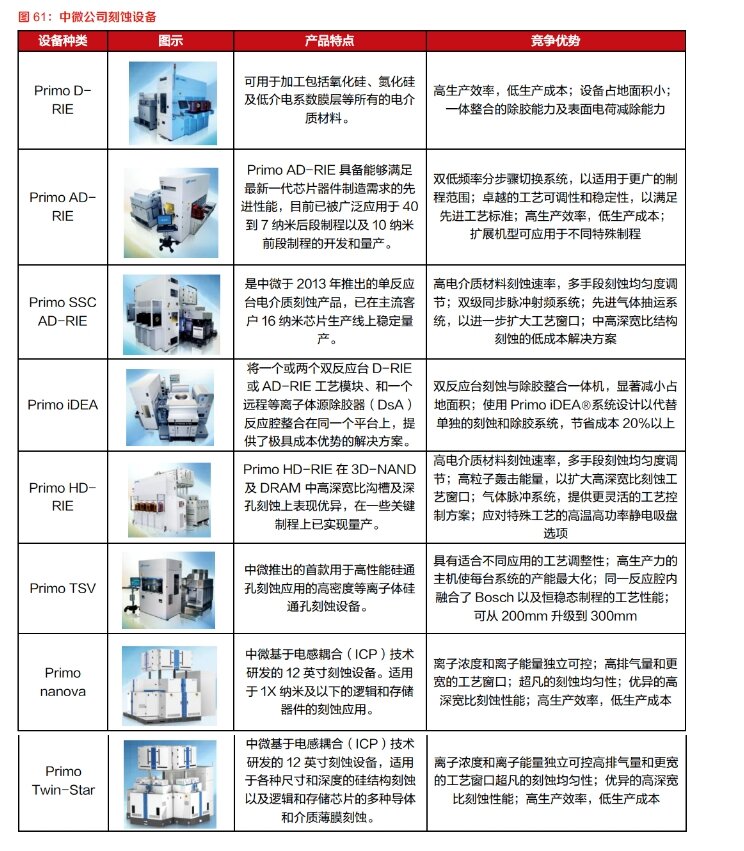

1、中微公司

主要产品为用于 IC集成电路领域的等离子体刻蚀设备(CCP、ICP)、深硅刻蚀设备(TSV)、LED领域的MOCVD设备等。

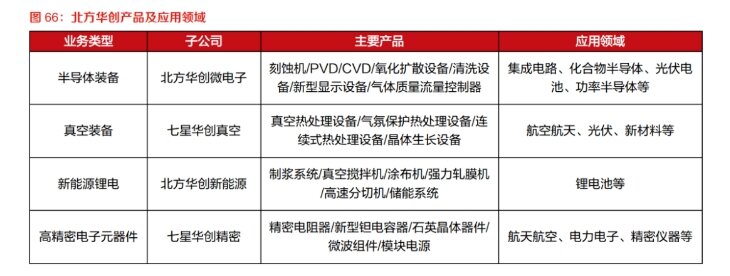

2、北方华创

主营半导体装备、真空装备、新能源锂电装备及精密元器件业务。

3、屹唐半导体

屹唐股份拥有传统等离子体刻蚀设备 paradigmE 系列和新产品 Novyka 系列。