获得合适的金属镀层厚度至关重要。若镀层太薄,则其不能起到保护底层基材的作用;若镀层太厚,则成本太高,或者部件不适合它的外壳。

XRF分析是公认的测量镀层厚度的方法。这种分析快速、无损且准确率非常高。然而,当您每天需要测量数百或数千件样品时,您需要尽可能减少测量次数,同时保持精确读数。问题是如何在切实可行的最短测量时间内找到能使您获得所需准确性的最佳点。

测量时间的影响

使用XRF分析,测量时间越长,读数越精确。对于镀层厚度,这意味着镀层越薄,可允许公差越小,则需要更长的测量时间。但这种相关性并非线性关系。如需将精密度提高2倍,您需要将测量时间提高4倍。

但实际情况并非如此简单,因为影响测量时间的另一个因素是准直器尺寸。

使用x射线准直器是为了设定样品被测区域的目标尺寸。基本要求是测量区域适合部件的尺寸和几何形状。如果目标区域过大,则测量斑点将涵盖样品周围的区域,并将给出样品和样品周围任何东西的混合结果。如果样品旁边无任何东西,则测量结果可能不正确,且仪器将再次给出错误结果。

因此,您可能认为最好的办法是使用最小的准直器,以保证高准确度。但这会产生一个问题。准直器越小,精密度越差。如果需要保持一定的精密度,可能需要改变测量时间。最佳解决方案是使用最适合您的样品的准直器。如果无法采取通用尺寸方法,则您需要理解准直器尺寸、时间和精密度之间的关系,并根据需要调整XRF。

控制极限、测量时间和置信度

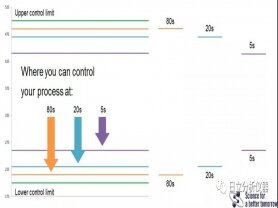

让我们看看测量时间的实际效果及其如何影响您的工艺。假设您的镀层厚度需要介于给定的最小值(控制下限,LCL)和最大值(控制上限,UCL)之间。也可以说,LCL是有效镀层的最小厚度,UCL是部件在规定的最大公差内的最大电镀厚度。为控制成本,大多数工厂将需要控制其工艺,以使镀层厚度尽可能靠近LCL,同时确保不会低于这一临界规格。

为清楚起见,我们将使用一些数字以显示可接受公差如何随测量时间而变化(这些数字只用于说明,不应用作工艺控制的基础)。

| 测量时间 | 精密度 (1σ) | 99%的测量值将在这些限值范围内(或3σ) |

| 5s | ±20 µin | + / - 60 µin |

| 20s | ±10 µin | + / -30 µin |

| 80s | ±5 µin | + / - 15 µin |

如果您的LCL是200 µin,则您的目标镀层厚度需要高于该值多少呢?这就与您的测量时间有关联。如果您想将测量时间保持在5秒以内,则通过使用上表中的数字可知,您必须将目标镀层厚度设置为260 µin,以确保您的镀层厚度始终高于临界200 µin(LCL@200 µin+3σ精密度@60 µin)。但如果您可以接受80秒的测量时间,这意味着您的操作可以更接近LCL(+/-15 µin),且您的目标镀层厚度将为215 µin。

较短的测量时间允许您增加测试频率或使用XRF设备进行其他类型的分析。其还可让您的操作员腾出时间用于执行其他任务。在第二种情况下,电镀化学品的成本可能会更低,但在实践中,您必须将其与额外测量时间的成本进行权衡。具体取决于您自身的工艺工作流和生产负荷。

来源:日立分析仪器

手机:13923479129&13510685447电话:0755-27204347

邮箱:edward.yang@psmplasma.com